Corte robotizado de tubos y perfiles: un nicho de mercado solo para expertos

Published on 26/02/2021

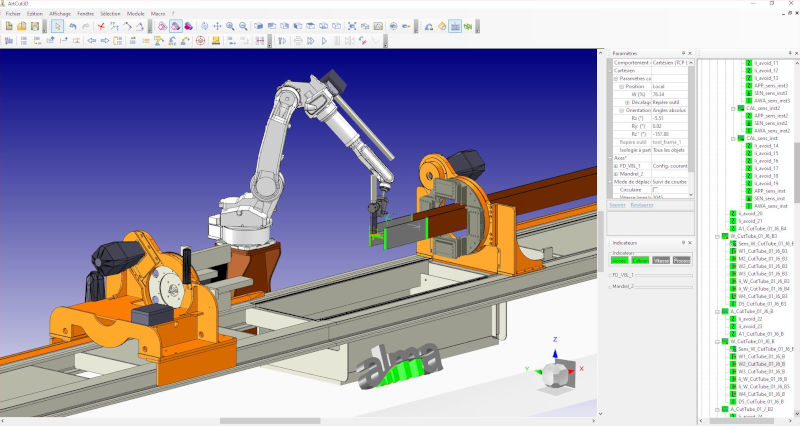

Alma, en colaboración con integradores de robótica y especialmente, con Daihen Varstroj en Eslovenia, ha adaptado su software de programación fuera de línea al corte robotizado de tubos y perfiles. Un nicho de mercado que responde a problemas concretos de la industria y que requiere una solución muy elaborada que incluya máquina + software. Este tipo de aplicación demuestra perfectamente la complementariedad que hay entre el integrador y el editor de softwares para ofrecerle al cliente una respuesta a medida, y el valor añadido de la CAM para dirigir instalaciones muy complejas.

¿Por qué cortar tubos y perfiles con la ayuda de un robot?

Los adelantos tecnológicos de estos últimos años permiten realizar máquinas y robots de corte de tubos y perfiles altamente automatizados y flexibles, con una mecánica cada vez más sofisticada. Por lo general, los tubos se cortan con máquinas láser de un cabezal de 5 ejes. Entre ellas, podemos citar las máquinas de Mazak o de Bystronic que están perfectamente optimizadas para el corte por láser con una gran cantidad de opciones especiales. Pero estas máquinas pueden limitarse solamente al corte de tubos de diámetro y tamaños relativamente pequeños debido a la accesibilidad. Para cortar tubos de mayor diámetro -digamos de más de 400 mm- y de tamaño más grande, algunos integradores de robots diseñan células de corte con brazos robotizados en lugar de cabezales de 5 ejes.

Los robots que cuentan con un espacio de trabajo de más de un metro de radio, pueden cortar tubos y perfiles de cualquier tamaño sin problemas de acceso. Además, gracias a los robots, estas instalaciones tienen mucha más flexibilidad sobre el tipo de piezas a cortar. Pueden, cortar cualquier tipo de tubos (redondo, rectangular, etc.) y de perfiles (H, I, L, U, etc.) así como realizar piezas achaflanadas en chapas planas.

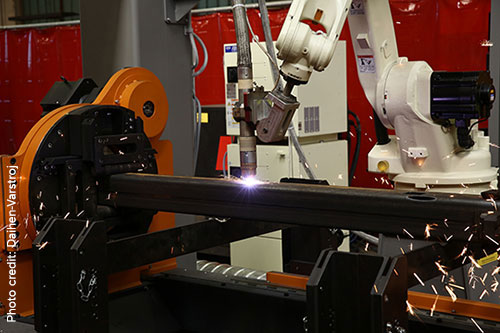

“Por ejemplo, uno de nuestros clientes corta con la misma máquina, chaflanes en chapas bastantes gruesas, así como tubos de 500 mm de diámetro o perfiles H400” explica Nikola Smajgert, Project Manager en Daihen Varstroj. “Por el mismo coste, estas instalaciones robotizadas tienen la ventaja de ser más flexibles y productivas que las de corte de 5 ejes”.

Aunque el corte robotizado de tubos y perfiles son un nicho de mercado, también es interesante para numerosos sectores industriales (calderería, material de transporte y agrícola, construcción, etc.) y la polivalencia que tiene permite abrir nuevos mercados a clientes que, como subcontratistas, utilizan esta solución. Sin embargo, estas instalaciones a medida deben estar perfectamente dimensionadas, respetando las necesidades de los clientes.

¿Cómo funcionan las células robotizadas para el corte de tubos y de perfiles?

Existen dos tipos de planteamientos para las células robotizadas para el corte de tubos:

- Las células con un mandril que gira y trae las barras frente al robot para que sea más fácil configurar el corte. Estas máquinas son más complejas, pero permiten un corte de mejor calidad ya que la antorcha se puede quedar en posición vertical.

- Las células sin mandril, adaptadas para los perfiles que no necesitan corte por debajo de la barra. En cuyo caso, no es necesario girar el mandril, y rodillos pueden simplemente desplazar la barra. Este tipo de instalación, más barata, puede no ser adecuada para cortar tubos redondos y rectangulares. Efectivamente, la accesibilidad del robot es más difícil en la posición parada y final, y el material fundido puede caerse sobre la antorcha.

En estas instalaciones, el plasma remplaza al láser ya que tiene la ventaja de ser más barato, eficaz con los diámetros grandes y puede colocarse fácilmente en un brazo robotizado. El plasma también permite cortar tubos y perfiles muy gruesos, y son más apropiados para el corte de perfiles.

¿Pero son precisos?

Uno de los puntos en los que hay que tener cuidado es la menor precisión de un robot con respecto a la de un cabezal cartesiano. Sin embargo, es suficiente para los cortes en la industria pesada y los sectores correspondientes.

Para garantizar una buena precisión, es indispensable añadir una estrategia de recalibrado de trayectoria para compensar las deformaciones inevitables de la pieza. Existen varias estrategias: el palpado por láser o mecánico permite conocer la posición real de puntos característicos de una barra y recalcular las trayectorias de acuerdo a las diferentes medidas. Controlar la altura permite adaptar la altura de la antorcha durante el corte para garantizar una distancia constante entre la chapa y la antorcha mediante una medida de la tensión.

¿Una producción sin un software especializado? Imposible

Aunque la gran mayoría de robots funcionan por aprendizaje, es imposible dirigir una célula robotizada de más de 6 ejes con la consola. Primero, para garantizar la precisión de la pieza diseñada con CAD, pero también, para no inmovilizar la máquina mientras se crea el programa. “Sin un software como Almacam, sería imposible programar estas máquinas” nos confirma Nikola Smajgert.

Almacam Tube puede crear un programa de robot a partir de un ensamblado en CAD de manera totalmente automática. La programación de máquinas complejas es un juego de niños gracias a poderosos algoritmos de reconocimiento de tubos y perfiles que calculan las trayectorias a partir del modelo de CAD; a algoritmos inteligentes de nesting que optimizan la posición de las piezas en la barra; y a algoritmos que optimizan las trayectorias del robot para evitar colisiones y singularidades.

Para el perfecto funcionamiento de la automatización, es indispensable que el software se adapte a la máquina, y no lo contrario. Almacam 3D puede modelizar fielmente la cinemática de la máquina para evitar colisiones, tomar en cuenta los inevitables errores de orientación y corregirlos gracias a una calibración precisa.

Además, Almacam toma en cuenta las estrategias de carga, descarga de tubos y aperturas de mordazas perfectamente, así como los parámetros de corte automático elegidos de acuerdo a la materia y espesor de la pieza. Todas estas estrategias pueden personalizarse según las particularidades de cada máquina.

Por último, al poder recuperar y tratar los datos de producción, el software se integra completamente a los principios de la Industria 4.0.

La importancia de una colaboración entre el integrador y el editor

Para que el proyecto sea un éxito, son más importante la experiencia y conocimientos del integrador que la marca del robot. Por lo tanto, es indispensable contar con relaciones estrechas entre el cliente, el integrador de robótica y el editor de softwares para definir y optimizar las reglas de funcionamiento de la máquina. En aquellas instalaciones en las que puede pasar un año entre la configuración inicial y la entrega al cliente, es indispensable trabajar juntos desde el principio del proyecto.

Por ejemplo, gracias a las numerosas pruebas realizadas en piezas reales, Daihen Varstroj y Alma pusieron a punto estrategias de palpado para corregir las posiciones del robot de acuerdo a las deformaciones de los tubos y perfiles, algo que es inevitable en barras que pueden alcanzar los 12 metros de largo.

En conclusión, no es pura casualidad si Almacam Tube es el software líder en el corte robotizado de tubos. Este éxito se debe a tres factores:

- Una sólida experiencia de corte de tubos en todas las etapas del proceso (importación y modificación de ensamblados de tubos, generación de trayectorias a partir de un modelo de CAD de tubo, gestión de parámetros de corte).

- Una experiencia de 30 años en programación fuera de línea de robots para el corte y la soldadura (gestión de todas las marcas de robots y cálculo de trayectorias sin singularidad ni colisión).

- La gran flexibilidad del software para adaptarse a las necesidades del constructor y del usuario final.

Nikola Smajgert lo resume así, desde su punto de vista de asociado: “Estamos realmente encantados con el servicio y la pericia de Alma, especialista de softwares y de robótica a la vez, y que conoce perfectamente el trabajo relacionado con el metal. Nuestra cooperación técnica es muy eficaz y tenemos el mismo largo de onda. Esto es muy importante para que en las instalaciones del cliente el proyecto sea todo un éxito”.

La empresa eslovaca Daihen Varstroj se especializa en la soldadura y el corte térmico. Daihen Varstroj, filial del constructor de robots industriales japonés OTC-Daihen, es el centro de producción y de desarrollo en Europa para el grupo. Daihen Varstroj tiene una gran experiencia en la instalación de células robotizadas, de sistemas de corte de chapa por plasma, así como en generadores de soldadura. Alma y Daihen Varstroj cooperan desde el 2015 sobre el control de células robotizadas y de mesas de corte en 2D.