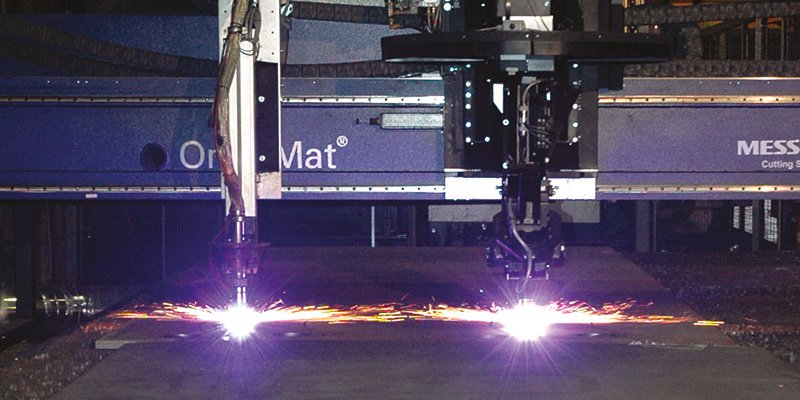

Corte por plasma

Programación de máquinas de corte por plasma con el software Almacam Cut

Alma ha adquirido una importante experiencia en el corte por plasma gracias a su constante y continua presencia en las industrias que cortan piezas con espesores medios, sobre todo en la construcción naval. Esta tecnología ha servido como base a diversas innovaciones en los métodos de programación desarrollados por Alma: corte continuo sin interrupción, programación de biseles, etc. Además del corte plano, los softwares de Alma para el corte en 3D o con bisel también incluyen los procedimientos de corte por plasma.

Procedimiento tecnológico

El corte por plasma es un procedimiento de corte por fusión localizada mediante un arco eléctrico. La energía se concentra en forma de un chorro de gas ionizado –el plasma– propulsado a muy alta velocidad en un punto preciso de la superficie metálica de la pieza. La energía térmica del arco (hasta 20.000 °C) y la cinética del chorro funden el metal en el punto de impacto y expulsan el metal fundido fuera del surco.

Se utiliza principalmente en chapas de espesor medio (10 a 30 mm); aunque con este procedimiento se pueden cortar todos los materiales electro-conductibles de un espesor variando entre 0,5 mm y 160 mm, con una precisión de más o menos 0,2 mm, pudiendo además realizar biseles. Ampliamente utilizado en la industria naval, las principales ventajas de este procedimiento son: deformación minimizada, gran velocidad de corte de chapas finas a medianas, posibilidad de utilización de varias antorchas, pocas rebabas en los materiales cortados, etc.

Ventajas y beneficios de Almacam Cut para el corte por plasma

Los excelentes resultados de Almacam Cut en el corte por plasma se deben principalmente a que se tienen en cuenta las especificaciones tecnológicas, al perfecto conocimiento de las máquinas o procedimientos específicos (sobre todo en la industria naval), y a su capacidad de funcionar de manera totalmente automática.

Ahorro significativo de material

- Reducción significativa de pérdidas gracias al desempeño del nesting automático, resultante de varias estrategias disponibles.

- Optimización del uso de los retales de chapas o sobrantes de cortes de cualquier forma.

Reduce el tiempo de programación al mínimo

- Posibilidad de operar en modo completamente automático.

- Gestión de las distribuciones o subdistribuciones repetitivas de piezas (kits) por lo que se pueden volver a utilizar programas ya optimizados.

- Asignación de atributos tecnológicos a los contornos para evitar intervenir en la geometría (ataques, biseles, etc.).

Ahorro de consumibles

- Se limitan la cantidad de perforaciones en la chapa gracias a los distintos métodos utilizados: corte continúo (uniones), corte común, etc.

Optimizado de los tiempos de los ciclos con total seguridad

- Cálculo optimizado de las trayectorias de las herramientas.

- Tiempo de ciclo reducido gracias a los distintos métodos para evitar el perforado por contorno: uniones entre las piezas, corte común.

- Posicionamiento automático de los ataques para evitar las colisiones con piezas ya cortadas.

- Gestión del sistema de control de altura en cortes rectos o con bisel.

Completo control de los procedimientos tecnológicos y máquinas complejas

- Manejo de cabezales de bisel programables automáticamente: cálculo del orden en que pasan y de los offsets, generación automática de los bucles de reconfiguración o de los ataques, generación de un contorno máximo para tener en cuenta las dimensiones máximas en la distribución de las piezas, atribución de las condiciones de corte en función del ángulo.

- Gestión de todos los procedimientos que pueden combinarse con el corte por plasma: sistemas de perforación, arenado, marcado (marcado alfanumérico por chorro de tinta o plasma, etc.).

- Gestión de máquinas combinadas (plasma y perforado).

- Gestión de máquinas complejas: máquinas para el mecanizado de paneles planos en la industria naval, máquinas para corte simétrico, marcado cara inferior, “seudo-corte paralelo”, etc.

Mejora significativa de la calidad de las piezas cortadas

- Consideración de la deformación térmica gracias a diversas funciones automáticas o semiautomáticas: secuencia de corte específico para repartir el calor en la chapa, etc.

- Ataques (posición, tipo, largo y ángulo) automáticos de acuerdo a la materia y al espesor y corrección automática de los ataques falsos.

- Recubrimiento al final del corte para evitar la formación de picos.

- Perfecta gestión de los parámetros de acuerdo a las condiciones de corte utilizadas (gas, amperaje, boquilla).

- Control del corte de orificios circulares.

Métodos que facilitan la manutención en el taller

- Jerarquización del nesting en función de grupos de prioridades para ordenar fácilmente las piezas durante la evacuación.

- Corte del esqueleto de la chapa para facilitar la evacuación de retales.

- Utilización de microuniones para mantener unidos ciertos contornos interiores y evitar problemas de deformación durante la manutención de las piezas.