Para redactar este artículo, hemos entrevistado a nuestro equipo de ingenieros algorítmicos y a uno de nuestros expertos en construcción naval.

En el complejo y competitivo mundo de la construcción naval, maximizar la eficiencia y minimizar los residuos no son sólo objetivos: son imprescindibles para el éxito. El nesting, el proceso de organizar varias piezas en un espacio determinado para minimizar los residuos es una estrategia clave que puede marcar una diferencia significativa. Este artículo explora cómo unas estrategias de nesting eficaces pueden transformar las operaciones de los astilleros reduciendo costes, ahorrando tiempo y fomentando la sostenibilidad. Comprendiendo la diferencia entre un nesting eficaz y uno deficiente, y el impacto que esto tiene en los resultados y el medio ambiente, los astilleros pueden mantenerse a la cabeza en un sector tan exigente. Siga leyendo.

Diferencias entre una nesting deficiente y una eficiente

La función de nesting es la piedra angular de un buen software CAM y se basa en algoritmos. La diferencia entre una estrategia de nesting mala y una eficaz radica en la sofisticación de los algoritmos y el continuo perfeccionamiento al que se someten. Un nesting eficaz utiliza potentes algoritmos que pueden analizar y optimizar la disposición de las piezas en una hoja de material.

Manual versus automatic Nesting

El nesting automático en astilleros ofrece ventajas significativas sobre la colocación manual. Optimiza el uso del material y acelera los tiempos de producción. La colocación manual, por otra parte, requiere mucho tiempo, es propensa a errores humanos y a menudo conduce a un uso ineficiente del material. El nesting automatizado de Almacam ahorra tiempo al eliminar la necesidad de colocar manualmente las piezas en una chapa. Almacam evalúa la geometría y crea automáticamente la colocación más inteligente gracias a las funciones de nesting automático más sofisticadas: rotación de piezas alrededor de cualquier ángulo, gestión de posiciones de piezas prohibidas y prioridades de nesting, compactación de nestings existentes, optimización del espaciado entre piezas en un nesting existente, nesting de piezas en rebajes de n-niveles, nesting multiformato, gestión de nestings múltiples, etc.

Geometría simple o compleja

A diferencia de los métodos básicos, los sistemas de nesting sofisticados pueden gestionar geometrías complejas y piezas de diversos tamaños. Por ejemplo, los algoritmos de Almacam se han diseñado específicamente para gestionar piezas de astilleros, con geometrías complejas, muchas piezas únicas y pocas piezas repetitivas. Los sistemas de nesting estándar no pueden hacer frente a estos requisitos.

Algoritmos anticuados frente a algoritmos en continua mejora

Los algoritmos de nesting de Almacam, que se han ido consolidando a lo largo de los últimos 40 años, son extremadamente potentes. Nuestros algoritmos Premium son mejorados continuamente por un equipo dedicado de ingenieros y matemáticos que trabajan para mejorar su precisión y eficacia. Por el contrario, un nesting deficiente puede basarse en algoritmos anticuados o menos sofisticados que no consiguen optimizar el uso del material de forma eficaz.

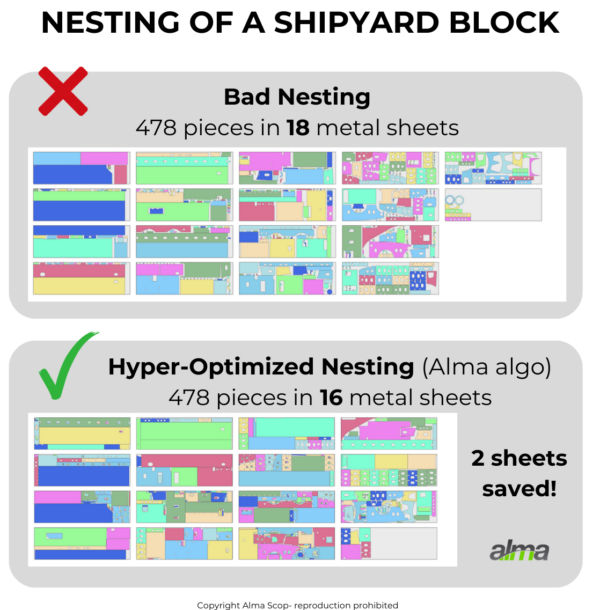

Comparación de un nesting en un caso práctico de construcción naval

Para mostrarle concretamente la diferencia entre un nesting ineficiente y uno potente en un software CAD-CAM para la construcción naval, nuestro equipo de ingenieros algorítmicos ha realizado simulaciones con dos situaciones opuestas para la colocación de 478 piezas en chapas metálicas para un bloque de astillero. Se trata de una simulación real, con piezas reales de un proyecto de construcción naval.

- The first simulation with a bad nesting requires 18 sheets,

- The second simulation with an hyper-optimized nesting (made possible in Almacam) requires 16 sheets.

Como puede ver, el ahorro de material en bruto es enorme: 2 planchas para un solo bloque, es decir, alrededor del 12,5%.

Y usted, ¿cuánto podría ahorrar?

¿Y si pudieras ahorrar un millón de dólares?

Más arriba hemos mostrado cuánto material puede ahorrarse con un nesting realmente eficaz. Pero, ¿cuánto es eso? Veamos ahora cuánto dinero se puede ahorrar.

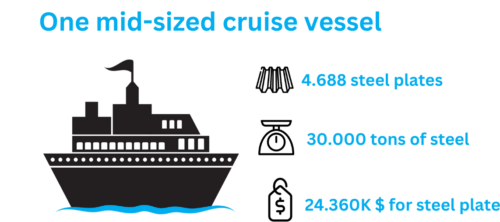

Para este segundo ejemplo, hemos preguntado a uno de nuestros expertos en astilleros. Tomaremos el ejemplo de la construcción de un crucero, uno de tamaño medio, no de los más grandes.

Nuestras hipótesis y cálculos

1 chapa de acero para la construcción naval

- 000 mm x 4.000 mm x 20 mm = 6,4 toneladas

- Precio del acero: 812 $ por tonelada (a mayo de 2024)

- 1 chapa= 6,4 toneladas x 812 $ = 5,197 $/chapa

1 crucero mediano

- 000 piezas de acero (como referencia, el buque «Wonder of the sea» construido por los Chantiers de l’Atlantique contiene 400.000 piezas de acero)

- = 30.000 toneladas de acero

- Número de chapas necesarias : 30.000 : 6,4 = 4.688 chapas

- Coste : 24.360.000 $ de materiales de acero

Ahorro de dinero con efficient Nesting

Hemos visto antes que una buena anidación puede generar un ahorro bruto del 12,5%. Imaginemos incluso una anidación con un ahorro de sólo el 4%. Verán cuánto podemos ahorrar.

El coste de las cubiertas metálicas de un crucero es de 24.360.000 dólares, con un ahorro del 4% = 974.000 dólares.

En resumen, con un buen software CAM Nesting, un proyecto de crucero puede ahorrar 1 millón de dólares.

¿Cuánto le ahorra al año un 4% de material?

Ahorrar material es más ecológico

Reducción de los residuos materiales

Como hemos visto, una de las principales ventajas del nesting es la reducción significativa del desperdicio de material. Mediante el empleo de software de nesting avanzado, los astilleros pueden planificar meticulosamente la colocación de cada componente cortado a partir de estas planchas, garantizando un mínimo de material sobrante.

En la gran mayoría de los casos en el sector de los astilleros, el trabajo se realiza por «bloques». Con Almacam, es posible optimizar el nesting de piezas procedentes de diferentes bloques. Esto es especialmente interesante en el caso de determinados espesores, en los que el número de piezas a producir en un bloque es limitado, lo que reduce aún más las pérdidas de material. Además, con Almacam, los recortes son reutilizables y se optimizarán del mismo modo que si se tratara de una chapa entera. Sin pérdida de nesting en los recortes.

Sostenibilidad y beneficios ecológicos

Nesting también apoya los esfuerzos de sostenibilidad en la industria marítima. Al minimizar los residuos, los astilleros reducen la cantidad de residuos metálicos, lo que a su vez disminuye el impacto medioambiental. Además, las prácticas de nesting eficientes pueden reducir el consumo de energía asociado al corte y procesamiento de materiales, lo que contribuye a los objetivos de sostenibilidad del sector. La reducción de los residuos en miles de aceros no sólo ahorra costes, sino que también disminuye la carga ambiental que supone la producción de acero nuevo, que implica un importante consumo de energía y emisiones de CO2.

Un nesting eficiente ayuda a conservar los recursos naturales al hacer un uso óptimo de las materias primas. Esto es especialmente importante, ya que la industria siderúrgica es una de las mayores fuentes de emisiones industriales de gases de efecto invernadero. Al reducir la necesidad de producción adicional de acero, los astilleros pueden disminuir significativamente su impacto sobre las emisiones de carbono, contribuyendo a los esfuerzos mundiales para combatir el cambio climático.