Porqué la solución de CAD/CAM de corte Alma es la referencia en la construcción naval

La construcción naval difiere de otras industrias que construyen grandes estructuras en varios aspectos importantes. Pero, ¿por qué? ¿Cuáles son las características específicas de estos sectores? Para ser eficaz, ¿cuáles son las capacidades de un buen software CAD/CAM para la construcción naval?

Después de haber trabajado durante más de 40 años con equipos de ingeniería que necesitan soluciones CAD y CAM, en Alma conocemos las capacidades que son esenciales para un proyecto de construcción naval. Descubra más aquí.

¿Por qué es diferente la construcción naval?

La construcción naval destaca porque los buques y las estructuras offshore suelen comenzar el proceso de ingeniería antes de que el diseño esté totalmente aprobado, y la construcción empieza antes de que la ingeniería esté terminada. Esto exige tener en cuenta el trabajo de ingeniería preexistente y las secciones construidas a la hora de aplicar los cambios necesarios.

Además, la construcción naval se rige por normativas específicas y organismos reguladores exclusivos del sector. A diferencia de las grandes instalaciones en tierra, cada buque opera en contextos medioambientales, normativos y políticos diversos mientras viaja por todo el mundo, lo que añade niveles de complejidad que no se encuentran en otros proyectos de construcción a gran escala.

En este contexto, el software CAD y CAM es crucial para garantizar el éxito de un astillero, ya que agiliza el diseño, mejora la precisión y optimiza los procesos de producción.

Un buen software de CAD-CAM debe …

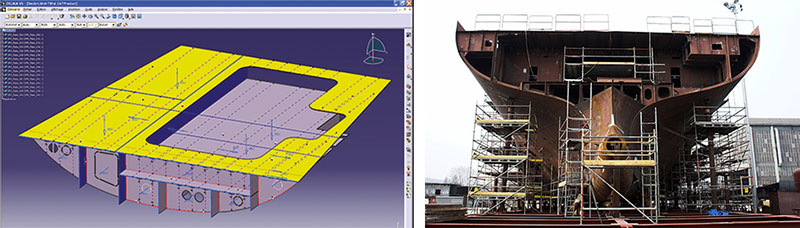

Tener en cuenta la forma en que se construye un buque

En primer lugar, es importante entender cómo se construyen los buques, porque eso determina los datos (piezas a cortar, stock de chapas y recortes). Un barco se compone de bloques, que se ensamblan progresivamente empezando por el centro, para conseguir un buen equilibrio. Cada bloque consta de subconjuntos, que a su vez constan de pisos y paredes.

Por eso se suele recomendar organizar los datos en bloques, para evitar mezclar piezas de distintos bloques en los mismos esquemas de anidamiento. Es importante no complicar la logística, ya de por sí muy exigente, y simplificar la clasificación de las piezas cortadas para enviarlas a los subconjuntos donde deben soldarse.

Del mismo modo, las necesidades de material, que a menudo se calculan antes de terminar el diseño detallado del buque, a partir de las versiones iniciales de las piezas resultantes del CAD, servirán para definir las existencias de chapas necesarias para cada bloque, teniendo en cuenta que los recortes recuperables a veces pueden transferirse de un bloque a otro.

Integrarse en el entorno informático del astillero

En el sector naval, la solución CAM es el elemento final de la cadena de fabricación y, por tanto, debe comunicarse con todos los sistemas de gestión de la información utilizados por el astillero. Esto implica la importación de las geometrías de las piezas que hay que cortar -de las que hablaremos en breve-, pero también la importación de la lista de piezas que hay que producir, con su información de producción (cantidad, plazo, etc.), que a menudo es suministrada por un sistema MRP o PLM, independiente del CAD. Del mismo modo, el stock de chapa metálica suele gestionarse mediante un sistema MRP específico, con el que el software CAM debe interactuar para importar chapa metálica anidable.

A su vez, los resultados del nesting (qué piezas se han cortado, a partir de qué chapas, qué recortes reutilizables se han generado) deben exportarse para informar al MRP o PLM. Los programas NC a cortar también deben estar disponibles en una estación de trabajo del taller, acompañados de un documento de taller, a menudo personalizado, que contenga toda la información útil (identificador de la chapa a cortar, tiempo de mecanizado, lista de piezas cortadas, etc.), para que el operario de la máquina pueda lanzar el programa de corte.

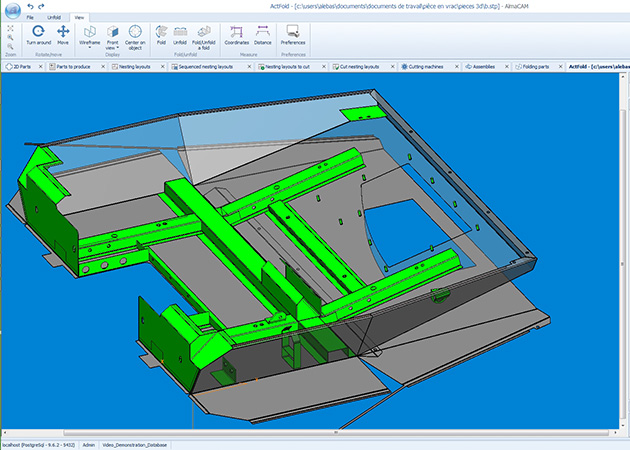

Recuperación de datos geométricos y de mecanizado

Desde el primer proyecto de construcción naval, empezamos por definir un formato neutro de intercambio de datos con las herramientas CAD para facilitar la integración. Luego, con el tiempo, desarrollamos interfaces con todos los sistemas del sector, de modo que hoy podemos trabajar con cualquier astillero, sea cual sea el sistema CAD que decida utilizar. Importamos las geometrías que describen las piezas que hay que cortar, separándolas si es necesario en el caso de un DXF de varias piezas, y recuperamos todos los datos de mecanizado más utilizados.

Estos datos pueden ser los distintos procesos de marcado y rectificado, la gran variedad de textos que indican los nombres de los rigidizadores que hay que soldar, los ejes del buque, las líneas de doblado, las propiedades del chaflán aplicadas a cada arista, etc. No obstante, hay que tener en cuenta que, al implantar nuestra solución, además de importar la geometría y el mecanizado que caracterizan una pieza, casi siempre es necesario adaptar el proceso de importación y exportación de piezas a cortar al proceso operativo del astillero. Por ejemplo, ¿cómo deben gestionarse las modificaciones de las piezas? ¿Es necesario invalidar sistemáticamente los nestings afectados por una pieza modificada, o es preferible dejar que lo haga el usuario?

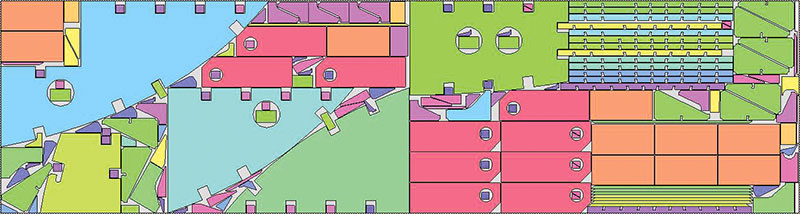

Nesting automatizado de piezas y optimización de trayectorias de corte

Dada la cantidad de piezas de chapa que componen un buque, el ahorro de material que puede proporcionar el software CAM es el principal argumento a favor de cambiar de software de nesting. En efecto, hay sistemas de nesting muy eficaces, como el de Almacam, y otros que lo son menos. Cabe señalar que, en términos navales, una ganancia del 1% en el uso de materiales puede traducirse en un ahorro de varios cientos de miles de dólares en la producción anual de un buque.

Un proveedor de software CAM y soluciones de nesting debe poder demostrar su experiencia y ofrecerse a realizar una evaluación comparativa basada en piezas reales. Es una forma real de comprobar el valor añadido de un nesting eficaz.

En Alma, el desarrollo de algoritmos de nesting ha sido nuestra principal razón de ser desde 1979. Los 30.000 usuarios de Alma en todo el mundo son la prueba de que nuestros algoritmos de anidamiento son sin duda los mejores. Hoy en día, un equipo de ingenieros está trabajando en este tema, mejorando continuamente los algoritmos y desarrollando otros nuevos, con el fin de reducir aún más el porcentaje de abandonos.

Control total del corte por plasma, corte en bisel y marcado

Cualquier solución CAD/CAM para la construcción naval debe tener en cuenta las características específicas del sector y las máquinas más habituales. Es especialmente importante controlar el corte por plasma (la técnica más utilizada debido al grosor de la chapa que hay que cortar).

Entre las funciones más utilizadas se encuentran el corte continuo (piezas puenteadas para minimizar el trabajo previo y, por tanto, el tiempo de mecanizado), la gestión de la unión de placas (dejar determinadas aberturas unidas a la pieza para facilitar el transporte) y el corte de esqueletos (para facilitar la evacuación).

En el sector de la construcción naval, también es necesario poder gestionar las máquinas que producen chaflanes y gestionar las operaciones asociadas (multipaso, verificación de altura, bucles de reconfiguración, etc.), así como las unidades de marcado específicas. En particular, estas operaciones permiten trazar todo tipo de textos, que se utilizan para ensamblar o soldar piezas.

Gestión de máquinas (muy) especiales

Pero el factor que más contribuye a nuestro éxito en la construcción naval es nuestra capacidad para gestionar máquinas especiales. Para ello, se necesita una solución abierta que permita utilizar las funcionalidades básicas del software CAD/CAM para desarrollar aplicaciones totalmente personalizadas.

Por ejemplo, con Almacam, puede gestionar líneas de máquinas «planas». Estas máquinas ensamblan y sueldan chapas, después cortan una pieza especialmente grande para formar la cubierta de un barco y, por último, sueldan las secciones o rigidizadores para garantizar su rigidez y perfecta planitud. La máquina utilizada para el corte también puede utilizarse para realizar otras operaciones como el rectificado, el marcado, el trazado de textos y el biselado.

Otro ejemplo de máquinas especiales gestionadas por Almacam son las máquinas «simétricas». Algunas máquinas simétricas pueden marcar/cortar simultáneamente piezas de babor y estribor «virtualmente» idénticas. Otras son máquinas «asíncronas de doble cabezal» que pueden cortar simultáneamente la parte superior e inferior de la misma pieza sin que los bordes de corte sean exactamente paralelos.

Automatizar el funcionamiento del softwaret

Otra particularidad de la construcción naval es la enorme cantidad y variedad de piezas que hay que anidar y cortar. Esto nos permite perfeccionar nuestros algoritmos de nesting automático y, de forma más general, exige que su funcionamiento sea lo más automatizado posible: así se reducen los tiempos de programación y el riesgo de error.

Como resultado, la gran mayoría de los proyectos que realizamos incluyen las siguientes fases, que se llevan a cabo y secuencian automáticamente:

- Importación de piezas con preparación de mecanizado,

- Creación de órdenes de puesta en marcha (agrupadas por material/espesor/bloque),

- Nesting y generación de ficheros NC en modo batch.

En una fase final opcional, se cierran las órdenes de salida para declarar las piezas cortadas y poner a disposición los recortes generados por las disposiciones de nesting. También es importante señalar que los documentos puestos automáticamente a disposición de los maquinistas y programadores están casi siempre personalizados, en particular para responder a la necesidad de identificar las piezas cortadas y facilitar la clasificación.

Nuestra gama de software Almacam para el corte y la soldadura 2D y 3D responde perfectamente a estas exigencias de la construcción naval.

Gestión de procesos de corte lineal y soldadura robotizada

Como ya se ha dicho, un buque está formado por planchas y secciones ensambladas mediante soldadura, cuya función principal es dar rigidez a la estructura del buque. Los cables y tuberías se colocan en los subconjuntos o bloques. Los accesorios interiores se instalan lo antes posible, pero sólo después de haber ensamblado los primeros bloques.

En este proceso, Almacam se utiliza no sólo para anidar y cortar piezas a partir de chapas, sino también para optimizar el corte de secciones. Hemos desarrollado varios algoritmos de nesting de secciones para aprovechar al máximo las barras de materia prima, cumpliendo al mismo tiempo los requisitos impuestos por las máquinas que gestionamos (sierras o robots).

Además, para complementar nuestra experiencia, estamos explorando temas de soldadura relacionados específicamente con la construcción naval. El software Almacam Weld incluye numerosas funciones de reconocimiento geométrico automático de formas 3D y de generación de tareas de soldadura, lo que nos permite responder a las necesidades de programación fuera de línea de los robots de soldadura.

¿Y el equipo que le respalda?

Para llevar a buen término su proyecto de astillero, los expertos que trabajan con usted deben tener un fuerte enfoque de colaboración y comprometerse a ofrecerle un alto nivel de servicio.

Más allá de las capacidades técnicas de nuestro software CAD/CAM, la reputación de Alma es el resultado de las habilidades adquiridas a lo largo de los años a través de relaciones de confianza con nuestros clientes y asociaciones sólidas con los diferentes actores en el mundo de la construcción naval, en particular, los editores de soluciones CAD y PLM.

Esta experiencia se ha ido acumulando progresivamente a lo largo de 40 años y se ha transmitido a todos los equipos comerciales y técnicos de nuestra red. Nos permite abordar cualquier proyecto de construcción naval en cualquier parte del mundo con confianza y tranquilidad. Conocemos perfectamente los aspectos generales de la construcción naval, así como las características específicas de los distintos tipos de buques y la ubicación del astillero.

Trabajamos con los principales constructores de cruceros de Europa y suministramos equipos a numerosos constructores de buques militares y de carga de todo el mundo (Brasil, Estados Unidos, Francia, Italia, Alemania, China, India, Indonesia, Corea, Japón, etc.).

¿Por qué Alma es el líder del mercado en CAD/CAM para la construcción naval?

Alma empezó a explorar el mundo de la construcción naval en 1982. Por aquel entonces, el astillero francés de Saint-Nazaire buscaba la forma de minimizar sus pérdidas de material. Alma acababa de desarrollar potentes algoritmos de nesting automático. Este fue el punto de partida de una colaboración duradera en torno al software Almacam. Desde entonces, la herramienta CAM no ha dejado de mejorar y el equipo de expertos de Alma ha adquirido una sólida experiencia. Hoy en día, Almacam se ha convertido en una referencia fiable para los astilleros.

Minimizar las pérdidas de material, primer objetivo de la solución Almacam

Alma empezó a explorar el mundo de la construcción naval en 1982. En aquella época, los astilleros Chantiers de l’Atlantique de Saint-Nazaire buscaban una solución para minimizar sus pérdidas de material. Teniendo en cuenta las toneladas de acero utilizadas para construir un crucero, esto representaba un ahorro más que considerable. Se acababa de crear Alma, con el objetivo de promover en la industria los algoritmos de nesting automático desarrollados en el marco de un proyecto de investigación de la Universidad de Grenoble. Este fue el punto de partida no sólo de una larga colaboración con el astillero de Saint-Nazaire, sino también del desarrollo y despliegue de nuestro software de CAD/CAM de corte para la industria de la construcción naval en todo el mundo. Hoy en día, este software nos permite responder a todas las necesidades específicas de la construcción naval y ser reconocidos como el actor principal del CAD/CAM para la construcción naval aplicado a la chapa.