Punzonado-recorte

Programación de las máquinas de punzonado con Almacam Punch

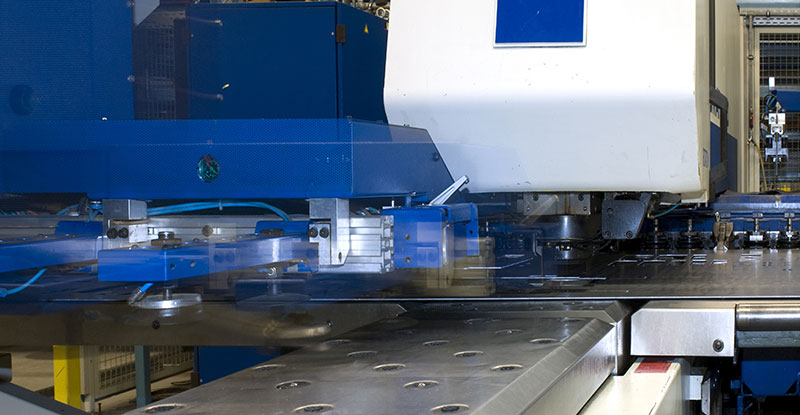

A pesar del rápido desarrollo del corte por láser en estos últimos treinta años, el punzonado-recorte sigue siendo una tecnología importante en el corte de chapas, sobre todo que las máquinas son cada vez más complejas para poder responder a las necesidades de productividad de los industriales. El software Almacam Punch, perfectamente adaptado a las particularidades del punzonado, es una solución de CAD/CAM muy automatizada y extremadamente eficaz para responder a la demanda de piezas de todo tipo. Almacam Punch gestiona todo tipo de máquinas de punzonado, máquinas combinadas y sistemas de carga/descarga asociados.

Procedimiento tecnológico

El punzonado es un procedimiento que permite sacar materia realizando orificios (punzonado clásico) o cortando contornos interiores o exteriores con múltiples golpes de punzón. Este procedimiento combina un movimiento en el que se adelanta la chapa a cortar y un movimiento vertical de la herramienta de corte. La chapa se mueve bajo la prensa que contiene la herramienta.

El punzonado, perfectamente adaptado para las chapas finas (hasta 3 mm), también permite la deformación de la materia (branquias, pequeños pliegues, embutidos, roscados, etc.). Con el mismo campo de actividad que el corte por láser, pero inadaptado para las formas complejas, este procedimiento es más rápido y más barato para realizar formas simples y con múltiples orificios. Además, la posibilidad de incluir un sistema de descarga permite una automatización completa del proceso de fabricación.

Ventajas y beneficios de Almacam Punch para el punzonado

Almacam Punch ofrece un valor añadido en el punzonado-recorte, sobre todo gracias a los potentes automatismos del software (asignación de herramientas, secuencia de mecanizado, utilización de las chapas, evacuación de las piezas, etc.) por lo que es una solución altamente productiva para la producción a la demanda de numerosas piezas de todo tipo. El software gestiona todos los periféricos de carga/descarga. También se adapta perfectamente a las máquinas combinadas.

Reduce el tiempo de programación al mínimo

- Mecanizado automático con:

– asignación automática de herramientas de acuerdo a las preferencias configurables,

– posicionamiento automático de las micro-juntas de acuerdo con las dimensiones de la pieza,

– reconocimiento geométrico de los orificios para asignación de punzonado con herramientas especiales de formas cualesquiera,

– cincelados automáticos de formas variadas y de muescas,

– evacuación (trampilla, izado) automática de acuerdo al tamaño de las piezas.

- La torreta de trabajo es generada y mejorada durante la preparación de la pieza.

- Salvaguarda de mecanizados complejos en una base de datos para la futura reutilización en piezas similares.

- Nesting (agrupamiento) y cálculo automático de las secuencias de corte común entre piezas idénticas.

- Cálculo automático de las zonas de trabajo, incluso para mecanizar bajo las garras.

Optimización de los tiempos de los ciclos

- Secuencia optimizada respetando la evacuación de piezas y el orden de las herramientas (posibilidad de configurar el tipo de secuencia por herramienta).

- Posibilidad de realizar cortes continuos con distintas herramientas.

- Selección automática de la herramienta limitando el número de golpes en cincelado.

- Selección de las herramientas de recorte para minimizar la cantidad de golpes.

Ahorro significativo de material

- Nesting automático que permite colocar las piezas debajo y alrededor de las pinzas.

- Algoritmo de nesting específico para el cizallado.

- Corte en común entre piezas, idénticas o no, y entre herramientas, idénticas o no.

Completo control del procedimiento tecnológico

- Gestión de los ángulos de montaje, de los tipos de sujeción, de las zonas a evitar (garras), de las zonas de accesibilidad según la posición de la torreta.

- Gestión de multi-herramientas o torretas adicionales para aumentar el número de herramientas (Trumatool).

- Gestión de cualquier tipo de herramientas especiales como bolas de rodillos, surcado, deformación, mini-plegado, kick-out, rebaba, etc.

- Gestión optimizada de las áreas de trabajo y de las garras: minimización de la cantidad de utilización de garras, mecanizado máximo en la última zona, posicionamiento automático del soporte, grandes piezas cerca de las garras, etc.

- Gestión de volteo de las chapas.

- Gestión de las garras programables.

Integración al CAD/CAM de chapas para automatizar el ciclo del desplegado-corte-plegado

- Importación 3D de piezas de chapa plegada.

- Generación de la gama de plegado destinado al software Almacam Bend.

- Toma en cuenta las herramientas de plegado utilizadas en Almacam Bend para calcular las dimensiones reales de la pieza desplegada a fabricar.

La gestión de todos los procedimientos conexos y periféricos especiales

- Gestión automática o manual de los sistemas de evacuación (trampillas e izado) y los sistemas específicos del fabricante (Trumasort, Trumalift, Trumagrip, Amadalift, evacuación robotizada, etc.).

- Paletización automática de las piezas de acuerdo con los criterios de reagrupamiento configurables.

- Pilotaje de máquinas combinadas para punzonado/láser y punzonado/cizallado

Programación que garantiza la seguridad en la máquina, prolonga la vida útil de las herramientas y mejora la calidad de las piezas fabricadas

- Controla la capacidad de la torreta en todas las etapas de la programación.

- Disposición de las piezas con anticolisión teniendo en cuenta el volumen de las herramientas.

- Control de las herramientas utilizables por espesor.

- Recortes utilizando cualquier herramienta (excepto redonda, cuadrada, rectangular u oblonga): plátano, multi-radio, trapecio, etc.

- Corte automático del borde de la chapa.

- Gestión optimizada para recubrir las herramientas durante el recorte (control del paso y recubrimiento mínimo).

- Utiliza las herramientas de deformación a último momento elevando el cabezal automático y contorneando automáticamente las deformaciones pasando rápidamente.

- Controla automáticamente los retales inducidos por el corte común (el software impide que se coloquen en corte común piezas que creen un retal).

- Esquiva automáticamente las garras en las trayectorias rápidas.

- Controla todo el mecanizado de una pieza: visualización de la materia no mecanizada.

- Gestión del empujador para la evacuación por la trampilla.

- Controla la sujeción de la pieza para el izado: posición de las ventosas con respecto al golpe del punzón que separa la pieza y capacidad de levantar la pieza de acuerdo con su peso.

- Corte común que garantiza la evacuación de una sola pieza a la vez.

Métodos que facilitan la preparación y la manutención en el taller

- Preparación del mecanizado de la pieza basado en un modelo de torreta predefinido.

- Gestión automática o manual de micro-uniones, lo que facilita la evacuación de chapas completas.

- Gestión de las cajas para la clasificación de las piezas evacuadas por trampillas.

- Módulo de paletización para la clasificación automática de las piezas que se evacuan por lift.

- Gestión de la carga de chapa por izado y evacuación del esqueleto por grip o lift.